¿Sabías que detrás de la aplicación de Lean Manufacturing en una empresa se encuentra una fascinante historia de innovación surgida de un conflicto militar global y una empresa automotriz?

Al finalizar la Segunda Guerra Mundial, Japón enfrentaba el desafío de reconstruir su economía en medio de una escasez de recursos sin precedentes. En este contexto, una pequeña empresa llamada Toyota, bajo la visión del ingeniero Taiichi Ohno, decidió asumir el riesgo de innovar.

Inspirado por las prácticas de productividad y reducción de desperdicios en Estados Unidos, Ohno desarrolló un sistema propio que permitiría a Toyota no sólo sobrevivir a la crisis, sino competir con gigantes de la industria automotriz. Este sistema, conocido hoy como Lean Manufacturing, revolucionó la industria.

La implementación de Lean Manufacturing en una empresa se basa en la premisa de que al optimizar el uso de recursos, se pueda aumentar la producción y mejorar la calidad. En esencia, consiste en poner en marcha un sistema enfocado en dos claves:

- Eliminación de desperdicios

- Mejora continua de los procesos

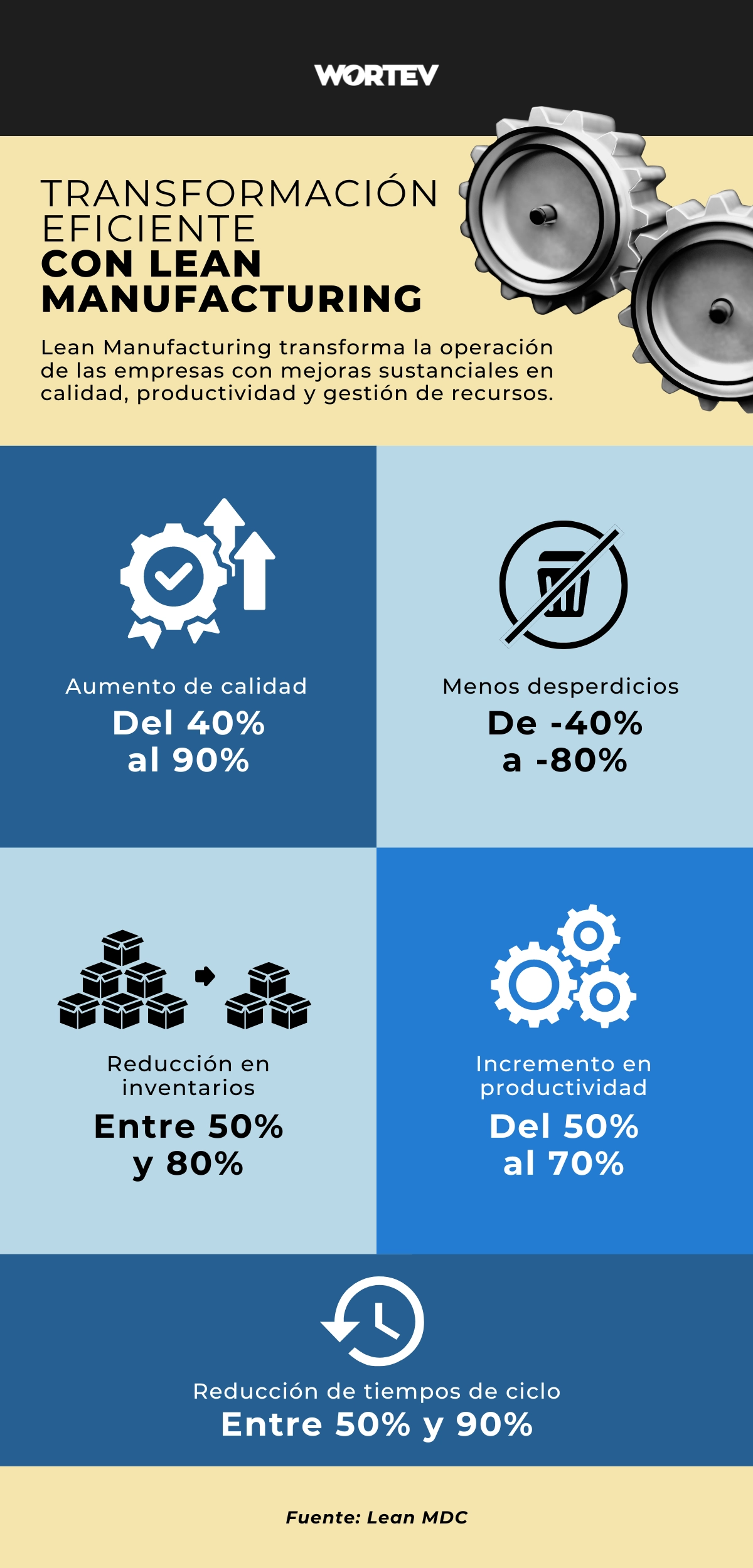

También conocida como manufactura esbelta o delgada, este enfoque ha transformado industrias enteras. Al enfocarse en la optimización de cada etapa de producción y la resolución de pérdidas ocasionales, la metodología puede llevar a empresas de todos los tamaños a niveles de rendimiento cada vez más altos.

Tabla de contenidos

Ventajas del Lean Manufacturing

Adoptar el Lean Manufacturing ofrece numerosas ventajas para las empresas como:

- Eliminación de desperdicios

Al identificar desperdicios como defectos, sobreproducción y procesos ineficientes es posible eliminarlos y mejorar las operaciones. - Cultura de mejora continua

Todos participan en la detección de problemas y la creación de soluciones. Es un pilar de Lean Manufacturing, que organiza a la empresa en torno a una cultura progresiva. - Flexibilidad y adaptabilidad

La aplicación de Lean Manufacturing en una empresa le permite ser más flexible y adaptable, gracias a su producción con tiempos optimizados.

Te recomendamos: Gestión de calidad: integración de metodologías

4 áreas de retos y soluciones en la implementación Lean

La aplicación de Lean Manufacturing en una empresa es una de las estrategias más recomendadas para mejorar su eficiencia operativa. No obstante, este proceso puede presentar desafíos, pues no todas las personas nos sentimos cómodas al modificar la manera en que llevamos a cabo nuestras actividades.

A continuación, se describen cuatro áreas de retos y sus soluciones para una implementación efectiva de Lean Manufacturing:

1. Cambio

Reto 1: Resistencia al cambio

- Descripción: Los colaboradores se resisten a modificar su forma de trabajo establecida debido a la incertidumbre y el miedo a lo desconocido.

- Solución: Implementar de la mano de expertos una estrategia de comunicación efectiva que incluya sesiones informativas y reuniones transparentes sobre los beneficios y la necesidad del cambio.

Reto 2: Integración de prácticas

- Descripción: Las prácticas de Lean Manufacturing en los procesos existentes resultan desafiantes y disruptivas.

- Solución: Adoptar un enfoque gradual, comenzando con proyectos piloto en áreas pequeñas para evaluar y ajustar antes de una implementación a gran escala.

2. Liderazgo

Reto 1: Compromiso del liderazgo

- Descripción: Falta de compromiso y apoyo por parte de la alta dirección para la implementación de la metodología Lean Manufacturing.

- Solución: Proporcionar los recursos necesarios para motivar la participación activa en las iniciativas, fomentando un compromiso real con el proceso.

Reto 2: Desarrollo de líderes Lean

- Descripción: Los líderes carecen de habilidades e información necesarias para guiar una transformación Lean.

- Solución: Invertir en programas de formación y desarrollo, enfocados en habilidades específicas de Lean Manufacturing como gestión de proyectos y habilidades de liderazgo colaborativo.

3. Capacitación

Reto 1: Falta de conocimientos

- Descripción: Los colaboradores no están familiarizados con los principios y herramientas de Lean Manufacturing.

- Solución: Desarrollar programas de capacitación, incluyendo talleres prácticos y simulaciones para garantizar una comprensión profunda de los conceptos.

Reto 2: Retención de conocimientos

- Descripción: Los equipos pueden olvidan aplicar consistentemente lo aprendido en los programas de capacitación.

- Solución: Apoyarte de un equipo especializado para el seguimiento del aprendizaje con sesiones de actualización periódicas y fomentando la creación de equipos de mejora continua.

4. Análisis de Datos

Reto 1: Recolección de datos inexacta

- Descripción: Los datos recopilados son inexactos o incompletos, lo que dificulta el análisis y la toma de decisiones informadas.

- Solución: Establecer estándares claros para la recolección de datos y utilizar tecnologías avanzadas como sensores y sistemas de gestión de producción para garantizar la precisión.

Reto 2: Interpretación de datos complejos

- Descripción: La interpretación y el análisis de grandes volúmenes de datos resulta desafiante para generar conclusiones correctas.

- Solución: Utilizar software de análisis de datos y herramientas de visualización que faciliten la interpretación y el análisis de la información.

Aprende más sobre: ¿Cómo integrar la metodología Lean con otros sistemas de gestión de calidad?

Claves y herramientas para el éxito de una empresa Lean

El éxito en la aplicación de Lean Manufacturing en una empresa depende en gran medida de su capacidad para fomentar una cultura de mejora continua. Esto implica que todos los que la integran, desde la alta dirección hasta el personal operativo, estén involucrados y comprometidos.

Desde la resistencia al cambio, hasta el manejo efectivo de datos, la aplicación de Lean Manufacturing en una empresa supone retos. Afortunadamente, pueden superarse con soluciones estratégicas y planificadas.

Esta transformación, aunque desafiante, lleva a las empresas a nuevos niveles de competitividad. No necesitas ser un experto en la mejora de tus procesos, pero es crucial contar con el apoyo de profesionales y expertos en la implementación de esta metodología. Este punto hará una gran diferencia en el éxito de tu empresa.

No dudes en buscar asesoría para asegurar una transición efectiva y alcanzar los objetivos de tu negocio. ¡En WORTEV podemos ayudarte! Contacta a nuestros expertos en Procesos y comienza hoy mismo tu camino hacia la eficiencia y la excelencia.